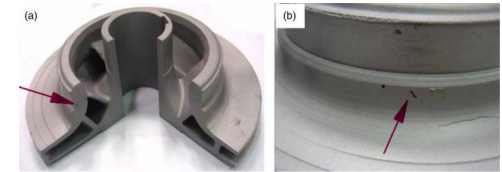

De waaier is de kerncomponent van de centrifugaalpomp. Tijdens bedrijf moet de waaier bestand zijn tegen trillingen en centrifugaalkracht, waardoor de trek, druk- en buigspanning op het mes wordt uitgevoerd. Bovendien heeft het stromen door externe pinaten of micro-goles (zoals getoond in figuur 1) om putcorrosie te veroorzaken, waardoor

De efficiëntie van fluïdumoverdracht wordt verminderd. Daarom is het elimineren van interne en oppervlaktefouten van waaierbladen essentieel om kruip, vermoeidheidsfalen en zelfs schade te voorkomen. Gietstroomanalyse kan worden opgenomen in het voorlopige ontwerpproces om de mogelijkheid te verminderen om defecten in investeringsgieten (zoals segregatie, oppervlaktespeltholens, krimp en porositeit) te vormen), die de kwaliteit van het gietstukken aanzienlijk kan verbeteren en het productontwikkelingsproces verkort. Er zijn verschillende methoden ontwikkeld om het gietproces in gieten te simuleren, inclusief de semiimplicit-methode voor drukcorrelatie-vergelijking (eenvoudige), markering en element (MAC) -methode 2 en het volume van de methode van de vloeistofoplossing Algoritme (SOLA-VOF). 3 Om de kwaliteit van waaiergietstukken te verbeteren, gebruikt deze studie de vormstroomanalysetechnologie in anycasting om het stortproces te simuleren om het gietsysteem te optimaliseren en de uitgang en de productiviteit van gietstukken te vergroten.-

1 typische defecten gevormd door de spiraalvormige waaier van een centrifugaalpomp: interne krimp poriën; B Oppervlaktefouten

---<-Hod-

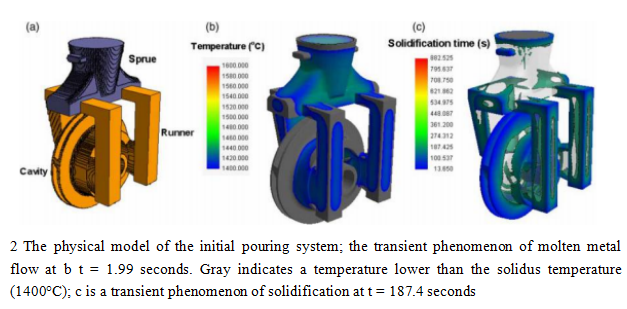

De componenten die in het experiment worden gebruikt, omvatten een waaiervorm met een diameter van 96.803 mm en een poort van 60 mm met twee lopers aan beide zijden. Figuur 2A illustreert het initiële ontwerp van het gatingsysteem. Het materiaal van de pomp is 174PH roestvrij staal. De fysische eigenschappen van roestvrijstalen materialen zijn als volgt: Dichtheid (ρ) is 7750 kg M3, specifieke warmte (en) is 459,45 j kg 1 · ° C, liquidus temperatuur (TP) is 1440 ° C en Solidus-temperatuur (Ts) is 1400 ° C. De coëfficiënt van thermische expansie en thermische geleidbaarheid veranderen aanzienlijk met temperatuur, en ze worden beschouwd als variabelen. Voor fysieke parameters (zoals dichtheid, specifieke warmte en latente hitte) die een beperkte verandering met temperatuur hebben, worden ze behandeld met constanten in de simulatiesoftware. Het hoofddoel van denumerieke simulatie van het giet- en stollenproces is om de procesparameters te optimaliseren en de voorspelling en controle van gietendefecten te realiseren. We gebruikten SolidWorks 3D-software omnauwkeurige elementmodellen van de waaierbladen en het gatingsysteem te ontwikkelen. Importeer vervolgens het model in anycasting voor preprocessing op basis van de eindige verschilmethode (FDM). In het discrete berekeningsknooppunt hebben we een verschilvergelijking afgeleid die een eindig aantal onbekenden bevat. Het oplossen van de verschilvergelijkingen produceert geschatte analytische oplossingen, die worden gebruikt in het ontwerp van fysieke parameters en procesomstandigheden innumerieke simulaties. Het convergentiecriterium van de iteratieve berekening is0.001. Volgens de resterende smeltmodulus (RMM) 4 en het Niyama-criteriummodel 5,6, wordt de kans op het voorkomen van defecten geëvalueerd. Het vullen van gesmolten metaal omvat deniet-

1 · ° C, liquidus temperatuur (TP) is 1440 ° C en Solidus-temperatuur (Ts) is 1400 ° C. De coëfficiënt van thermische expansie en thermische geleidbaarheid veranderen aanzienlijk met temperatuur, en ze worden beschouwd als variabelen. Voor fysieke parameters (zoals dichtheid, specifieke warmte en latente hitte) die een beperkte verandering met temperatuur hebben, worden ze behandeld met constanten in de simulatiesoftware. Het hoofddoel van denumerieke simulatie van het giet- en stollenproces is om de procesparameters te optimaliseren en de voorspelling en controle van gietendefecten te realiseren. We gebruikten SolidWorks 3D-software omnauwkeurige elementmodellen van de waaierbladen en het gatingsysteem te ontwikkelen. Importeer vervolgens het model in anycasting voor preprocessing op basis van de eindige verschilmethode (FDM). In het discrete berekeningsknooppunt hebben we een verschilvergelijking afgeleid die een eindig aantal onbekenden bevat. Het oplossen van de verschilvergelijkingen produceert geschatte analytische oplossingen, die worden gebruikt in het ontwerp van fysieke parameters en procesomstandigheden innumerieke simulaties. Het convergentiecriterium van de iteratieve berekening is0.001. Volgens de resterende smeltmodulus (RMM) 4 en het Niyama-criteriummodel 5,6, wordt de kans op het voorkomen van defecten geëvalueerd. Het vullen van gesmolten metaal omvat deniet-

Stokes-vergelijking (voor momentum), de energievergelijking en de fluïdumvolumefunctie worden gebruikt om het vulgedrag van gesmolten metaal te voorspellen en de veranderingen in het vrije oppervlak van de metalen stroom te beschrijven. Het Niyama-criteriummodel voor krimpvoorspelling wordt gespecificeerd als volgt6:

&#//

wherwher

101; G staat voor de lokale temperatuurgradiënt (K M-1) van de regio van belang; R is de koelsnelheid; Cniyama vertegenwoordigt de drempel van de Niyama-standaard. De hier gebruikte CNIYAMA-waarde is 1,0 k1

2 s1

= resultaten en discussie-numerical Analyse van initiële gietplan

1,9 seconden wordt getoond in Figuur 2B. De gieten werd in ongeveer 3,7 seconden voltooid. Zoals getoond in de afbeelding, werd de hub eerder gevuld met bladen. Dit komt omdat de bladstructuur complexer is en de dikte ongelijk is, wat de stroomweerstand en deneiging tot turbulentie verhoogt. Figuur 2C toont de volgorde van gesmolten metaalsolidatie. De stolling is voltooid in ongeveer 882,5 seconden.

De lager de waarde van RMM, hoe groter de mogelijkheid om defecten te vormen. Zoals getoond in de figuur, zijn krimpdefecten vatbaar om te verschijnen in dunne

walled-gebieden en gebieden met grote veranderingen. De dikte van de structurele muur. We speculeren dat het gebruik van gesmolten metaal met een lagere temperatuur en een lagere schaalvormtemperatuur de structuur in de buurt van de dunne muur zorgt om sneller te koelen, resulterend in interne resterende stress en oppervlakte-krimp en vervorming. Bovendien verhoogt de snelle koeling van het toevoerkanaal tussen de secundaire dendrieten de stroomweerstand van het gesmolten metaal, wat resulteert in onvoldoende voer en uiteindelijk krimp.